熱作和冷作的差別主要在於前製程的部分。從字面上而言,冷熱其實是相對的觀念。指的是在彈簧捲繞時,熱作的工作溫度在結晶溫度以上;而冷作的工作溫度則是在結晶溫度以下。另外,除了捲繞的溫度不同外,在製程上也有所差異,以下將針對兩個製程來進行說明。

熱作前製程作流程

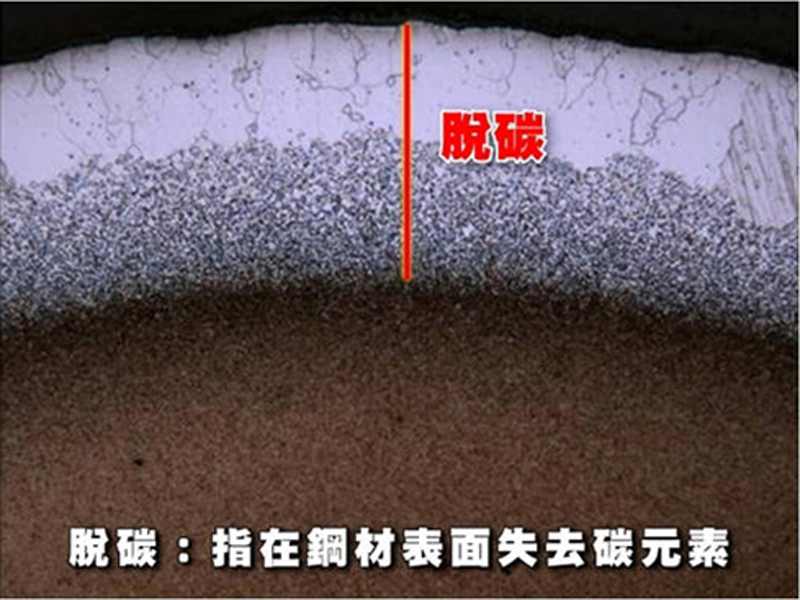

熱作加工多用於大型尺寸的彈簧,其作業程序為預先裁取彈簧所需要的工作線長,再將線材高溫加熱後捲繞成彈簧,故稱為熱作。因為高溫且暴露在空氣中的時間較長,很有可能會氧化或是脫碳的現象發生,這對彈簧表面的金屬組織結構影響甚重,會直接反應在彈簧的耐久壽命上 。

上圖為較嚴重的脫碳,會影響表面品質,甚至後續的加工製程

冷作前製程作流程

冷作一般通常用於線徑18mm以下,作業程序為先將彈簧鋼之盤元(高強度合金鋼線),經由高溫加熱(將合金元素有良好的固溶),然後淬火獲得高強度、高硬度,再施以回火獲得韌性,以上為冷捲彈簧所使用之線材處理方式。後續再以彈簧成型機捲繞成彈簧,此時的彈簧已有了特性k值以及強度,但是在冷作塑性變形下而導致彈簧內部產生殘留應力,對後續彈簧的尺寸以及壽命皆有影響,所以後續需進行退火,消除彈簧內部的殘留應力。一般來說,冷作加工的尺寸精度會比熱作來的精準,而表面或是內在的質量也會比熱作來的較好,但無法製作於較大的線徑尺寸。 而TS彈簧皆使用冷作成型。